| 评审组: | 基础研究组 | | 项目名称: | 先进增材制造飞行器损伤容限设计理论与方法 |

| 提名单位: | 陕西省航空学会 |

| 提名等级: | 二等奖 |

| 提名单位意见: | 项目团队以先进增材制造飞行器结构在未来新质新域重大装备应用急切需求为牵引,针对先进制造飞行器结构的缺陷多、残余应力大、疲劳分散性大等难题,开展了先进制造飞行器损伤容限设计理论与方法研究。发现了微观组织与层间性能对增材制造各向异性影响的竞争机制,揭示了工艺参数-微观组织-宏观性能之间的关联关系,实现了工艺到宏观性能之间的统一跨尺度调控;厘清了复杂服役变幅载荷谱下的微观组织、缺陷形位特征、残余应力对服役疲劳萌生与扩展的影响机制,建立了力学性能各向异性本构模型和蠕变本构演变方程,实现了微观失效与宏观性能的各向异性描述,解决了增材制造合金疲劳寿命各向异性与分散性评估难题。构建了残余应力与微观组织的关联关系,开发了基于先进制造工艺的三维残余应力-疲劳裂纹扩展跨尺度数值模型,建立了微观组织-缺陷-残余应力-寿命的飞行器剩余强度、临界损伤尺寸、断裂韧度的多尺度表征方法。构建了工艺-微观组织-缺陷-残余应力的跨维度结构损伤容限理论体系。研究成果发表SCI论文50多篇,被多位国内外领域院士正面引用,成功应用于我国运20、AG600、EA飞机等型号的损伤容限设计和疲劳寿命评估,为其先进制造飞行器结构跨尺度损伤容限设计提供了理论基础、数值方法和技术手段。

该项目成果资料齐全,无知识产权纠纷,人员排序无争议,符合陕西省自然科学奖的申报条件。 |

| 项目简介: |

|

| 客观评价: |

|

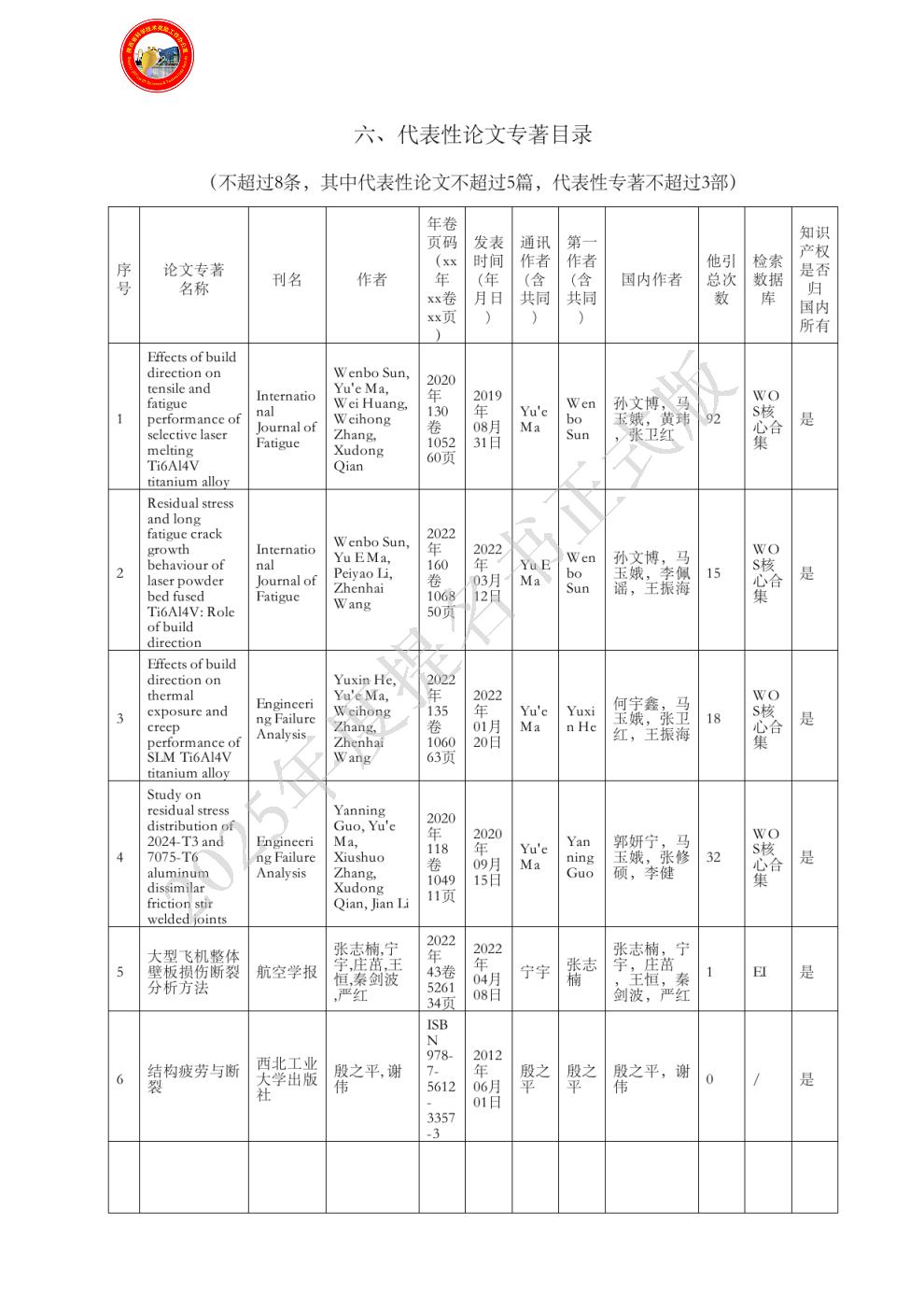

| 代表性论文专著目录: |

|

| 主要完成人情况: | - 姓名:马玉娥

排名:1

行政职务:无

技术职称:教授

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目主要学术贡献:为代表性论著1、2、3、4的通讯作者,对发现点1、2和3做出了突出贡献。

1. 揭示了复杂服役环境下增材制造材料失效机理,构建了各向异性疲劳损伤本构模型;【附件1-1-1、1-1-3】

2. 提出了跨尺度性能调控机制,建立了增材制造飞行器结构疲劳寿命评估方法;【附件1-1-2、1-1-4】

3. 与中航工业603所、611所、601所等多家单位合作,开展了增材制造飞行器结构“积木式”力学性能评估与验证,推动了跨尺度损伤从理论到型号应用。【附件2-5、2-7】

- 姓名:孙文博

排名:2

行政职务:无

技术职称:副教授

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目主要学术贡献:为代表性论著1、2的第一作者,对发现点1和3做出了突出贡献。

1. 发现了增材制造合金力学性能各向异性的本质机理,实现了增材制造合金孔洞缺陷分布规律表征及断裂失效机理分析;【附件1-1-1】

2. 建立了增材制造过程模拟与残余应力分析模型,实现了增材制造飞行器结构混合断裂模式预测与疲劳裂纹偏转预测。【附件1-1-2、2-12】

- 姓名:谢伟

排名:3

行政职务:无

技术职称:副教授

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目主要学术贡献:为代表性论著6的作者,对发现点3做出了重要贡献。

1. 针对航空典型结构多裂纹扩展寿命计算分析开展了数值计算方法研究和试验研究;【附件1-1-6】

2. 建立了多裂纹光滑扩展有限元方法,实现了任意裂纹形状的三维广布疲劳损伤扩展仿真。【附件2-3】

- 姓名:张志楠

排名:4

行政职务:副部长

技术职称:高级工程师

工作单位:中国航空工业集团公司西安飞机设计研究所(航空工业第一飞机设计研究院)

完成项目时所在单位:中国航空工业集团公司西安飞机设计研究所(航空工业第一飞机设计研究院)

对本项目主要学术贡献:为代表性论著5的第一作者,对发现点3做出了重要贡献,推动了项目成果在大运等型号飞机研制的成功应用。

1. 实现了增材制造结构强度设计方法的规范化标准及耐久性/损伤容限评定技术在重大装备中的应用;【附件2-5、2-9】

2. 建立了飞行器结构断裂分析方法,完成了飞行器型号疲劳寿命预测试验验证。【附件2-19、2-20】

- 姓名:殷之平

排名:5

行政职务:无

技术职称:副教授

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目主要学术贡献:为代表性论著6的作者,对发现点3的做出了重要贡献。

1. 开展了疲劳寿命分析与试验技术研究;【附件1-1-6】

2. 建立了航空结构疲劳裂纹扩展寿命与剩余强度预测模型。【附件1-1-6、2-18】

- 姓名:黄玮

排名:6

行政职务:无

技术职称:副教授

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目主要学术贡献:为代表性论著1的合作作者,对发现点1做出了重要贡献。

1. 提出了基于多轴比例加载的含缺陷特征RVE模型的细观力学评估方法,实现了增材制造材料在不同应力状态下的断裂行为预测。【附件1-1-1】

2. 提出了基于细观力学和断裂相场方法的多尺度损伤失效分析方法,计算成本显著减少50%以上。【附件2-18】

|

| 主要完成单位: | - 单位名称:西北工业大学

单位贡献:该项目在国家自然基金、空装十三五项目等多项课题资助下,历经十余年的系统研究,取得了学术上的突破性进展,构建了先进制造飞行器损伤容限设计理论与方法,主要创新点如下:

1. 提出了增材制造跨尺度性能调控机制:揭示增材工艺参数-微观组织-宏观性能之间的关联关系;打破了材料学和力学学科之间的枷锁和桎梏,实现了制造工艺到宏观性能之间的统一跨尺度调控。

2. 揭示了增材制造多维度疲劳失效机理:揭示了复杂服役变幅载荷谱下的多维度疲劳失效模式;建立了微观组织、缺陷、残余应力耦合对疲劳损伤的映射对应关系。

3. 构建了飞行器结构的跨维度损伤容限理论:兼顾不同尺度需求,构建了微观组织、缺陷和残余应力的跨维度结构损伤容限理论;建立了描述其对损伤容限参数的数值模型。

该项目立足于学科前沿基础研究与国家重大装备应用需求,在跨尺度损伤容限理论等方面取得突破性进展。通过材料-结构多层次试验验证,研究成果已成功应用于我国大运、AG600、EA飞机等型号的损伤容限设计和疲劳寿命评估,为预测其服役寿命提供了新方法,具有重要的科学价值和工程应用意义。

- 单位名称:中国航空工业集团公司西安飞机设计研究所(航空工业第一飞机设计研究院)

单位贡献:该项目在空装十三五项目、型号攻关项目等多项课题资助下,历经多年,完成了先进增材制造飞行器结构损伤容限评定技术等研究。主要创新点如下:

1. 实现了增材制造结构耐久性/损伤容限评定技术试验验证;

2. 规范化表征了先进制造结构的强度设计方法;

3. 实现了增材制造飞行器结构疲劳评估方法的工程应用。

该项目形成了先进制造飞行器结构强度设计方法、损伤容限理论的评定技术及试验验证体系,发表科技论文10余篇,专利多项,项目成果已在大运等型号飞机研制中取得成功应用。

|

| 完成人合作关系说明: | 完成人合作关系说明:1

|