| 学科专业评审组: | 能源与化工组 | | 项目名称: | 基于汽车零部件制造园区的智慧绿色能源互联岛系统技术及应用 |

| 提名单位: | 陕西省工业和信息化厅 |

| 提名等级: | 三等奖 |

| 提名单位意见: | 该示范工程结合我国能源政策及发展趋势,围绕建设绿色制造工厂、降低单位车辆(部件)能源成本等用户需求,结合产业园区内冷、热、电、气、水、安防、消防等用能需求,通过智慧能源管理平台与自研算法,实现可再生能源、余热资源、节能设备的集中监视、统一调控。研发了“基于汽车制造园区的智慧绿色能源互联岛创新技术”。该技术建立了多能耦合互补供能系统。该项目自研汽车制造园区智慧能源管理系统,搭建能源管控平台。在规划阶段,可以全方面、多维度优化汽车制造园区能源系统规划方案;在运营阶段,可以促进能源高效转化、智能输配,按时、按需、按质满足多种能源需求。解决了我国传统汽车制造园区能源系统高成本、高排放、难管理的痛点, 实现 “土地、设备、功能、运营”的四大集约。 |

| 项目简介: |

|

| 客观评价: |

|

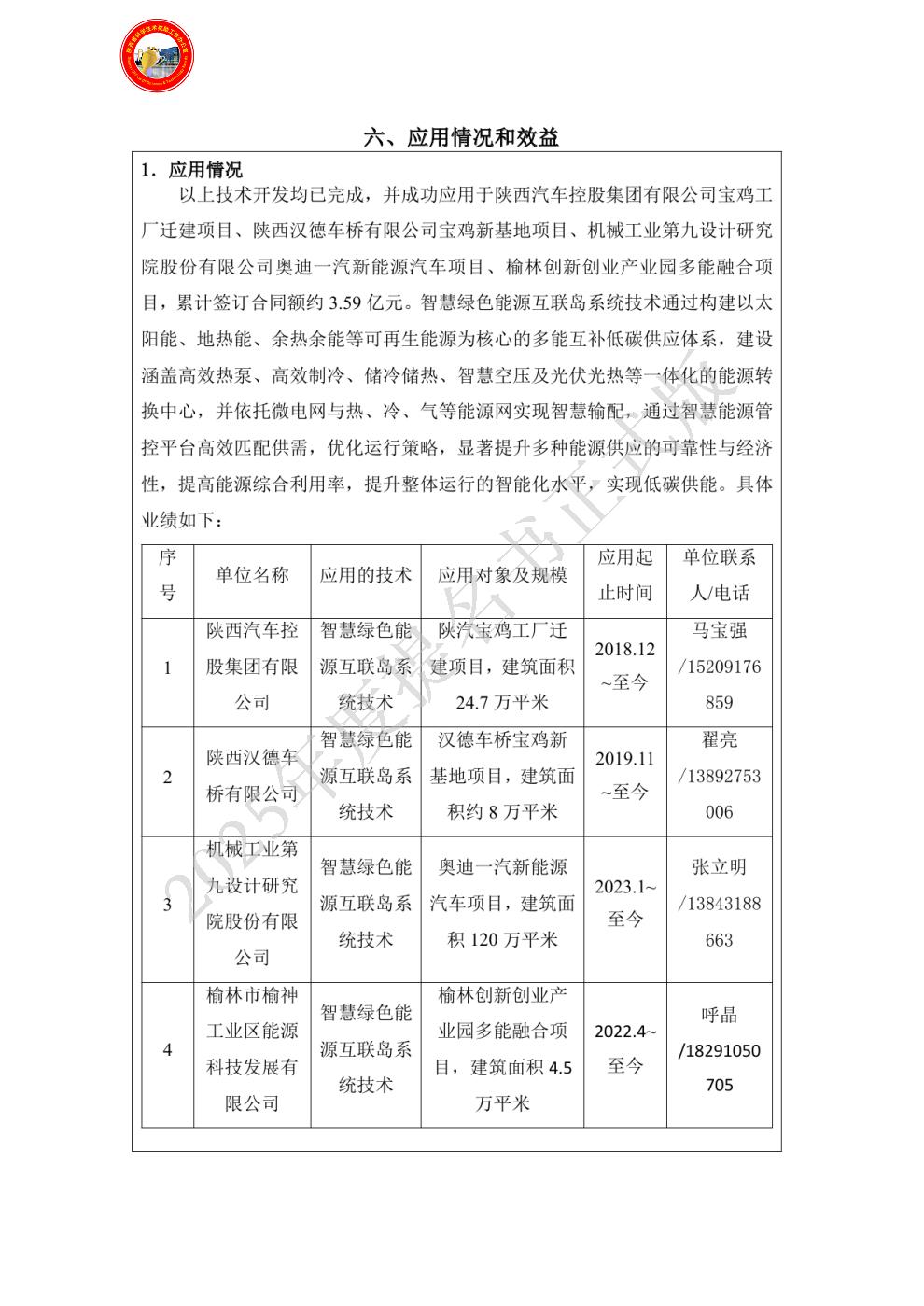

| 应用情况和效益: |  |

| 主要知识产权和标准规范等目录: |

|

| 主要完成人: | - 姓名:谢永康

排名:1

行政职务:副总经理、总工程师

技术职称:高级工程师

工作单位:陕西鼓风机(集团)有限公司

对本项目技术创造性贡献:1、创新方案的总体规划、审核、把关;

2、创新方案策划的技术资源协调保障;

3、创新方案的投资估算、经济性分析、节能减排分析的审核、把关;

4、创新方案现场测试性工作的技术资源组织保障。

对主要创新点一、二、四、五的技术研究攻关有重要贡献。【附件1-1、附件1-2、附件1-3、附件10、附件11】

曾获国家科技奖励情况:1、2023年7月,荣获第二届钢铁行业“党员先锋”,颁证机构:中国冶金报、中国冶金职工思想政治工作研究会;

2、2022年9月,合成革高含盐浓度DMF废水低碳资源化循环利用技术成果,荣获“陕西省第二届国有企业青年创新创效大赛”三等奖;

3、2022年7月,钢铁行业工业废水处理回用零排项目,荣获“陕西省第十三届工业工程改善创意竞赛”二等奖;

4、2019年9月,特大型高炉鼓风机关键工艺及装备的研发与应用,2019年“中国机械工业科学技术奖”二等奖; - 姓名:刘海军

排名:2

行政职务:陕鼓动力常务副总经理

技术职称:高级工程师

工作单位:西安陕鼓动力股份有限公司

对本项目技术创造性贡献:在冷、热、电、水、气、汽等一体化多联供能源系统解决方案方面提出关键性思路方法,在清洁低碳能源多能互补及高品位能源梯级利用方面提出创新指导性建议。形成了汽车零部件制造园区的智慧绿色能源互联岛差异化和创新性解决方案,并在陕西汉德、陕汽宝华、奥迪一汽等项目上落地实施,为用户厂区提供绿色低碳的能源同时节约运营成本。对主要创新点二、四、五的技术研究攻关有重要贡献。【附件10】

曾获国家科技奖励情况:2001年 “轴流及TRT叶片固有频率测试设备的研究与应用”荣获西安市科技局科技进步一等奖第六名

2005年 参与的“从产品制造商向系统集成和服务商转变的高端经营管理”荣获第十二届国家级管理创新一等奖

2013年5月 荣获第二届“西安青年‘五四’奖章”

2013年12月 荣获全国机械工业优秀质量管理者“银杯奖”

2019年12月 荣获第二十六届全国企业管理现代化创新成果二等奖

2020年7月 荣获第二十四届中国机械行业企业管理现代化创新成果一等奖

2020年11月 荣获中国机械工业科技进步奖二等奖 - 姓名:王占朝

排名:3

行政职务:党委书记、总经理

技术职称:正高级工程师

工作单位:陕西汉德车桥有限公司

对本项目技术创造性贡献:1、创新方案的可行性、经济性审核、把关;

2、创新方案实施计划的审核、把关;

3、创新方案现场实施的资源协调保障。

对主要创新点一、三、四的技术研究攻关有重要贡献。【附件10】

曾获国家科技奖励情况:2023年12月获得全国企业现代化创新成果奖“提升核心竞争力的商用车桥研发创新体系构建” - 姓名:王刚民

排名:4

行政职务:部长

技术职称:无

工作单位:西安陕鼓动力股份有限公司

对本项目技术创造性贡献:1、精准洞察,创新营销,主导项目整体促销落地。把陕鼓的能源互联岛核心技术与汉德车桥项目建设结合起来,抢占车桥行业市场先机,按照顶层设计、系统策划、分布式实施的策略,打造标杆项目,确保项目合同顺利签约并安全履约投运。

2、团队管理与资源协作,在汉德项目上,打造“技术+销售+设计院”复合型团队,建立汉德项目分布式能源技术评审体系,采用多能互补、专业化加一体化的核心技术,为用户提供节约、智慧、绿色的综合能源服务,提高了能源利用效率,实现了绿色制智能生产,受到了用户的赞扬。

对主要创新点一、二的技术研究攻关有重要贡献。【附件1-3、附件10】

曾获国家科技奖励情况:2014年获得《一种高炉汽拖备用风机发电机组》发明专利证书 - 姓名:刘畅

排名:5

行政职务:无

技术职称:工程师

工作单位:陕西鼓风机(集团)有限公司

对本项目技术创造性贡献:1、创新方案的工艺系统计算、能源配比优化、设备选型优化;

2、创新方案的投资估算、效益测算(经济效益、环境效益)分析;

3、创新方案的浅层地埋管热响应测试分析。

对主要创新点一、二、四的技术研究攻关有重要贡献。【附件10】

曾获国家科技奖励情况: - 姓名:麻建伟

排名:6

行政职务:无

技术职称:助理工程师

工作单位:陕西汉德车桥有限公司

对本项目技术创造性贡献:1、创新方案可行性、经济性的审核、把关;

2、创新方案负荷需求、资源禀赋与生产工艺的精准匹配;

3、创新方案能源智慧调度管理需求的精准化。

对主要创新点一、三的技术研究攻关有重要贡献。【附件10】

曾获国家科技奖励情况:2020年度机械工业优秀工程勘察设计咨询成果奖(行业级)

汉德车桥首届创新大会特殊贡献奖—《中轻卡车桥基地建设项目》(公司级)

汉德车桥第二届创新大会一等奖—《实验中心建设项目》(公司级) - 姓名:惠明

排名:7

行政职务:无

技术职称:高级工程师

工作单位:陕西鼓风机(集团)有限公司

对本项目技术创造性贡献:本人提出在天然气锅炉基础上耦合浅层地源热泵,采用浅层地热为办公楼、餐厅、车间辅房供冷供热,减少天然气耗量,降低供热成本。同时,采用地热与天然气锅炉供热互补,提高了地热的安全可靠性。牵头完成地埋管地源热泵岩土热响应试验与评价报告,为地源热泵实际供冷供热量提供数据支撑,明确了打井深度及换热井间距。对地埋管单U和双U形式进行技术对比,综合考虑换热量和造价,在项目采用双U地埋管。

对主要创新点二、四的技术研究攻关有重要贡献。【附件1-1、附件1-2、附件1-3、附件10、附件12】

曾获国家科技奖励情况:

|

| 主要完成单位及创新推广贡献: | - 单位名称:陕西鼓风机(集团)有限公司

单位贡献:陕西鼓风机(集团)有限公司,在助力“零碳中国”行动实践中,坚持战略聚焦分布式能源,构建了以分布式能源系统解决方案为圆心的业务模式,为流程工业、智慧城市、“一带一路”等领域客户提供设备、EPC、服务、运营、智能化、财资等增值服务。并依托50余年能量转换领域创新基因及分布式能源领域专业优势,持续聚焦行业低碳环保、节能减排、能效提升等需求,将世界一流的储能技术与获得中国工业大奖的陕鼓能源互联岛技术相结合,创新形成的陕鼓低碳节约智慧的EISS4.0方案,服务各领域用户实现降本、减碳、增盈,赋能全球能源转型和高质量发展。

陕鼓集团根据汽车制造园区能源需求及资源禀赋,将地热能、太阳能、余热余能、水务一体化、智慧能源管控等先进技术耦合设计在方案中。基于汽车零部件制造园区的智慧绿色能源互联岛系统技术将园区能源系统及能量转换设施的参数监视和运行调控集成到智慧能源管控系统中,实现从能量来源、能量转换到能量使用三个阶段的全方位综合调控,建立了多能耦合互补供能系统。引入自研汽车制造园区智慧能源管控系统规划及运行算法,利用AI预测分析体系结构,搭建能源管理平台,实现能源综合利用的全局最优解。在汽车制造园区内进行新型能源系统规划,提高能源综合利用效率,推动汽车制造园区绿色低碳转型,增强能源供应的安全性和韧性,促进企业协同创新和产业升级,为汽车制造园区的可持续发展注入新的绿色可循环发展动力。

- 单位名称:西安陕鼓动力股份有限公司

单位贡献:西安陕鼓动力股份有限公司秉承“为人类文明创造智慧绿色能源”的企业使命,致力于成为石油、化工、能源、冶金、空分、电力、城建(地铁)、环保、制药等国民经济支柱产业领域的分布式能源系统方案解决专家,构建了以分布式能源系统解决方案为圆心的业务模式,为客户提供设备、EPC、服务、运营、智能化、财资等增值服务。按照“打造世界一流智慧绿色能源强企”的战略目标,陕鼓作为分布式能源领域系统方案商和系统服务商,形成了“能量转换设备制造、工业服务和基础设施运营”三大业务板块。

该项目在建设过程中施工工作面狭小,土建施工进度缓慢。西安陕鼓动力股份有限公司采取了逐个击破的方式,土建交付完成一项,就突击完成一项安装施工,为整体施工进度抢出时间。目前该项目已建成投运6年,各类运行指标稳定,优于设计要求,年节约综合成本达351.9万元,降低二氧化碳排放量10191.38吨/年、二氧化硫排放量72.34吨/年、氮氧化物排放量26.11吨/年,具有良好的经济效益与环境效益。智慧绿色能源互联岛系统技术在汽车园区中的工程应用不仅有效降低园区整体能耗、减少企业用能成本,还能提升能源系统的可靠性,保障企业稳定生产。智慧绿色能源互联岛系统技术将成为破解能耗困局的新路径,为行业可持续发展注入新动能。

- 单位名称:陕西汉德车桥有限公司

单位贡献:在汉德车桥生产过程中主要针对零部件加工工艺进行融合创新,提高了生产效率,显著降低了能源消耗和生产成本。同时,利用地热能、太阳能、空压余热等可再生能源及余热高效回收技术,实现节能降碳,并在二期项目中得到推广应用。

针对焊接工艺流程,引入智能焊接系统,从而方便MES系统实时监控焊接设备的能耗,优化焊接工艺参数,减少不必要的能源消耗。根据运行效果可知,智能焊接系统可提高焊接效率30%,同时降低能耗20%左右。针对机加工艺流程引入自动化加工中心和机器人,集成到能源管理系统中,实时监控设备运行状态和能耗,实现连续生产,减少设备停机时间和辅助时间并优化生产调度。运行效果显示,机加工艺的自动化和智能化可提高生产效率25%,降低单位产品的能耗15%。在装配工艺流程中,采用自动化机械臂和机器人进行零部件装配,通过优化装配流程和设备布局,减少物料运输和等待时间,降低能源消耗,最终实现提高装配效率30%,降低能耗20%的效果。在涂装工艺流程中采用自动化喷涂设备和智能控制系统,与智慧空压站配合,根据车桥的形状和尺寸自动调整喷涂参数,从而减少压缩空气需求量,进而减少天然气使用量。

|

| 完成人合作关系说明: | 完成人合作关系说明:1

|