| 学科专业评审组: | 机械组 | | 项目名称: | 切削孪生驱动的难加工件智能工艺设计与应用 |

| 提名单位: | 陕西省航空学会 |

| 提名等级: | 二等奖 |

| 提名单位意见: | 国家重大装备中广泛存在承载性能的关重件,它们多具有材料难切削、结构复杂刚度弱且设计精度要求高的特点。这类零件加工一致性差,工人需要经常停机检测和补偿加工,这提高了劳动技能要求和制造成本,降低了加工质量和效率。

该技术发明创新性提出了在机测量系统的可信度评估与误差补偿方法;提出了内建几何精确切削啮合数字孪生的智能工艺方法;实现了切削啮合孪生驱动的加工补偿。这改变了切削啮合实际状态与工艺设计割裂的现状,避免了工人停机测量和补偿加工,提高了难加工零件的加工一致性,达到了“提质增效”的目的。

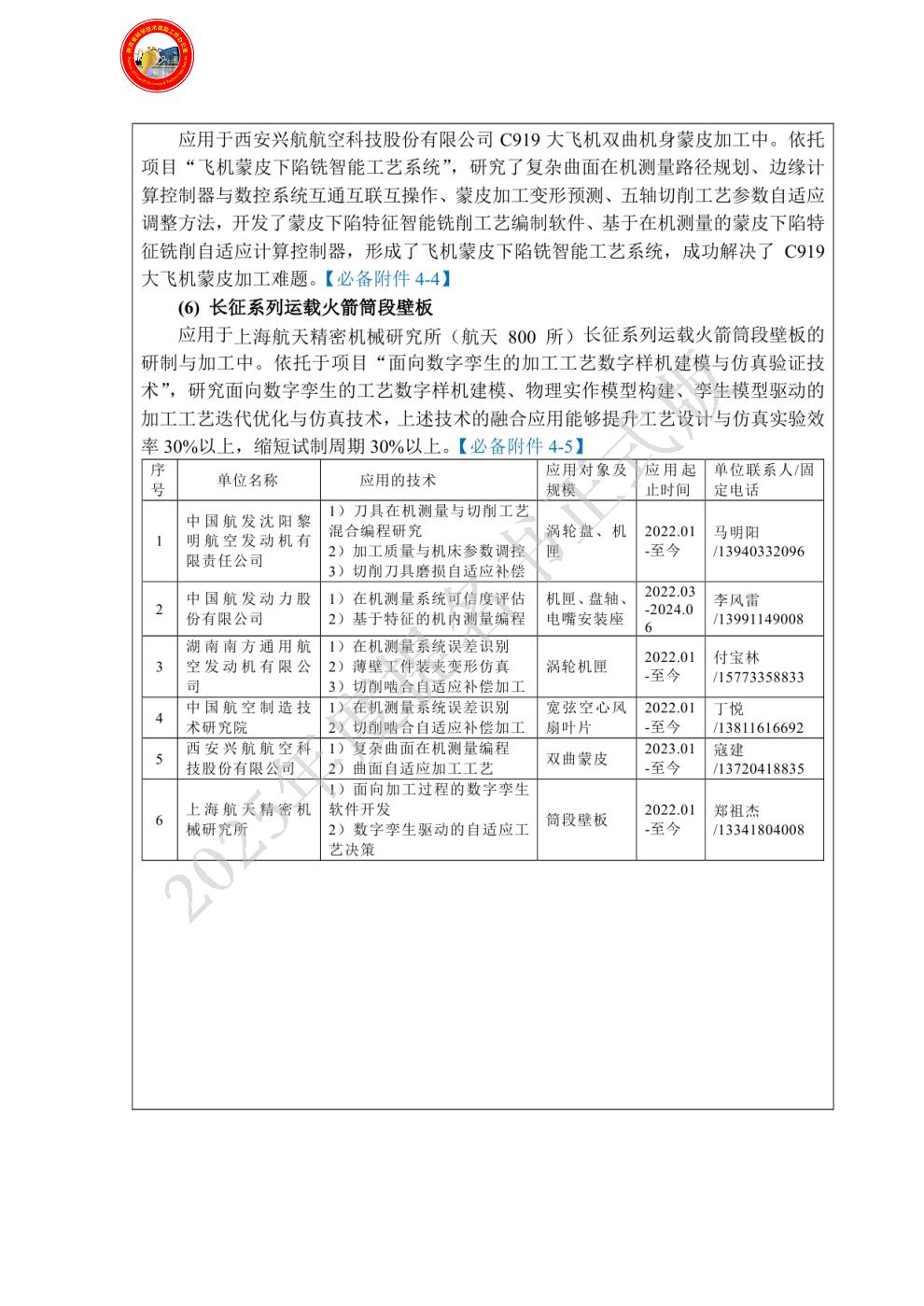

该技术发明揭示了机床综合误差分布对在机测量误差的影响规律,为评估测量可信度和补偿测量系统偏倚提供了依据。建立了切削啮合偏差与机床运动补偿量的映射,提供了统一的加工补偿理论与方法。面向国产大飞机C919、航空发动机、重型步兵战车等大国重器难加工零件,实现加工过程中依据几何精确的实际切削啮合状态实时调整切削工艺。

技术发明形成了系列智能工艺工业软件,在中国航发集团、中航工业的多家主机厂应用,验证能提升零件加工品质,达到企业技术升级目的。

经审查该项目成果材料齐全、规范,无知识产权纠纷,人员排序无争议,符合陕西省技术发明奖提名条件。

提名该项目为陕西省技术发明奖 二 等奖。 |

| 客观评价: |

|

| 应用情况和效益: |

|

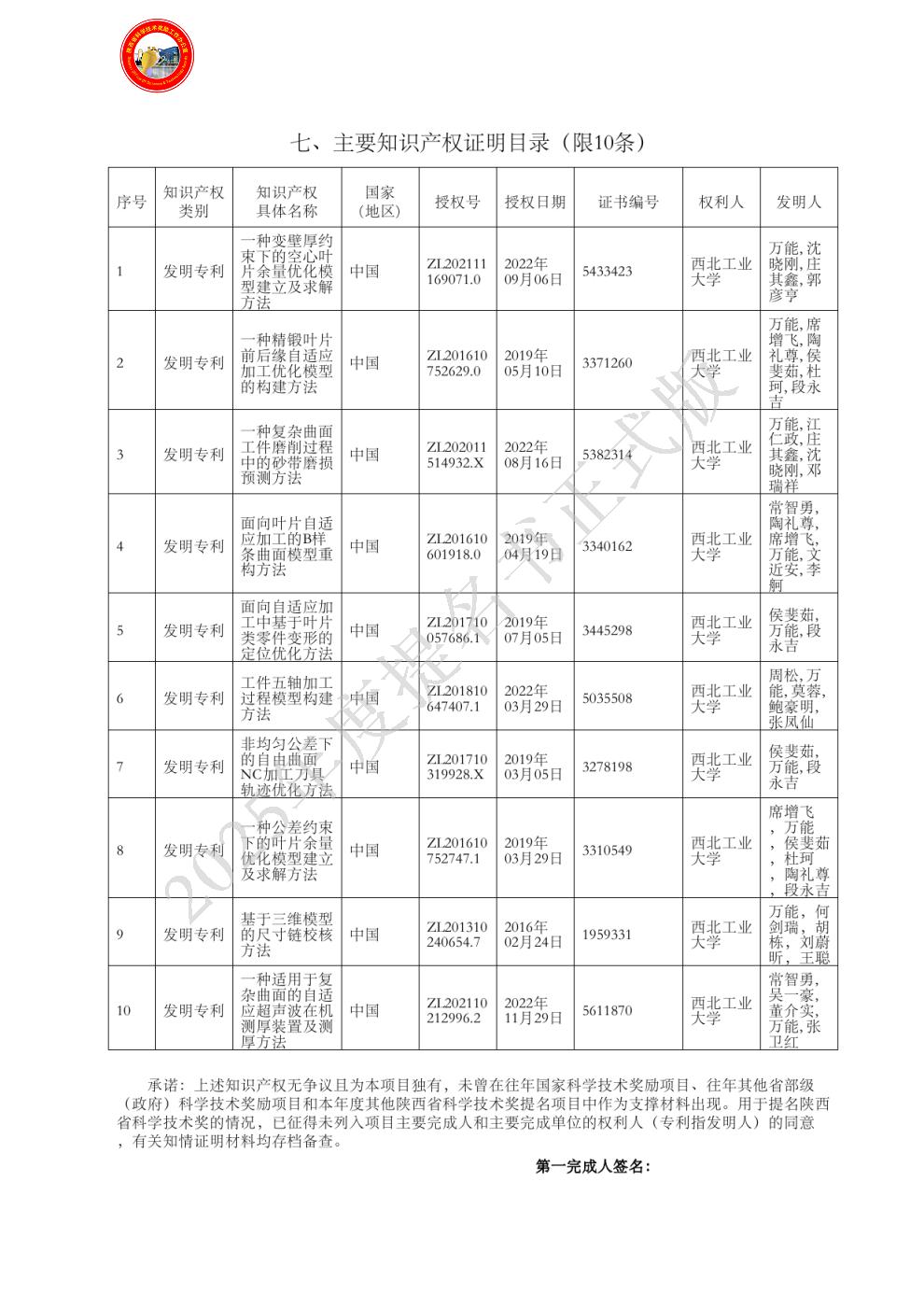

| 主要知识产权目录: |  |

| 主要完成人: | - 姓名:万能

排名:1

行政职务:院长助理

技术职称:副教授

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目技术创造性贡献:第一完成人,长期从事基于在机测量的智能工艺理论和技术研究。提出可信在机测量系统的评估和补偿理论、切削啮合数字孪生建模理论,据此设计了刀具磨损/工件偏差在机测量与补偿加工相融合的智能工艺体系,实现了依据切削啮合偏差自主调控切削工艺的智能加工方法,开发了自主可控的难加工件智能工艺设计工业软件。对主要技术发明要点1、2、3做出了实质性贡献,见必备附件1-必备附件3、其他附件10、其他附件14-其他附件16、其他附件19-其他附件26-3。

- 姓名:庄其鑫

排名:2

行政职务:无

技术职称:副教授

工作单位:西安建筑科技大学

完成项目时所在单位:西北工业大学

对本项目技术创造性贡献:第二完成人,长期从事在机测量技术研究。提出了多轴加工中在机测量误差标定方法,据此突破了在机测量和切削的误差分布仿真技术;面向复杂曲面类零件提出了切削啮合数字孪生偏差反求机床运动轴补偿量的方法;自主设计了标定在机测量系统误差分布的标准器,开发了刀具与工件在机测量系统的可信度评估软件。对主要技术发明要点2、3做出了实质性贡献,见必备附件1、必备附件3、其他附件14、其他附件21。

- 姓名:郭彦亨

排名:3

行政职务:无

技术职称:无

工作单位:西北工业大学

完成项目时所在单位:西北工业大学

对本项目技术创造性贡献:第三完成人,长期从事航空发动机自适应加工技术研究。探索了精确识别刀具磨损和工件偏差的研究,提出多轴加工中刀具磨损补偿方法;针对加工系统中关键误差项量化难问题,构建了考虑机床、刀具和工件等多源误差的刀具空间运动误差敏感度分析模型;实现机床边缘计算端的切削啮合数字孪生计算方法。对主要技术发明要点2、3做出了实质性贡献,见必备附件1、其他附件14。

|

| 主要完成单位情况: | - 单位名称:西北工业大学

单位贡献:成果主要完成单位,对主要技术发明要点1、2、3做出了突出贡献,主要贡献如下:

1)针对当前工人仅能测量工件简单尺寸的偏差量并人工计算加工补偿量的现状,提出了刀具磨损和工件偏差快速识别技术;

2)针对现有评估数控机床测量误差步骤繁琐、耗时长等问题,提出了面向整个在机测量系统的可信度评估技术并自主设计了标准器,突破了基于评估结果的误差仿真和补偿技术;

3)针对现有计算机辅助制造软件仅能依据理论的工序模型和刀具编制工艺问题,提出了融合在机测量、边缘计算和补偿加工的一体化切削工艺设计模式,实现了加工工艺的自主感知和计算;

4)开发了能与机床数控系统交互的边缘计算控制器,提出了基于边缘计算控制器的理论切削啮合和实际切削啮合建模方法,据此实现加工偏差补偿;

5)主持了智能工艺编程工业软件开发、机内测量可信度评估软件开发、边缘计算控制器开发,复杂结构件智能加工工艺、机床边缘计算端内建切削啮合数字孪生等适应性研究和应用工作。

|

| 完成人合作关系说明: | 完成人合作关系说明:1

|